Détection de défauts par thermographie infrarouge (CND) : Comment et pourquoi

La thermographie infrarouge (IRT) détecte les défauts en identifiant des différences de température à la surface d’un matériau. Ces variations de température apparaissent parce que les défauts modifient les propriétés thermiques du matériau ou entravent le flux de chaleur. Les défauts (fissures, vides, délaminages, inclusions) présentent souvent une conductivité thermique inférieure à celle du matériau environnant. Cela crée une résistance thermique, c’est-à-dire que la chaleur circule moins facilement à travers le défaut. Les zones présentant des défauts peuvent également chauffer ou refroidir à des vitesses différentes de celles du matériau sain, car le défaut influence la manière dont la chaleur est absorbée, conduite et diffusée. Ces différences de température, même faibles, sont détectées par la caméra infrarouge et affichées sous forme d’image thermique, permettant aux inspecteurs d’identifier et de caractériser les défauts sans endommager le matériau.

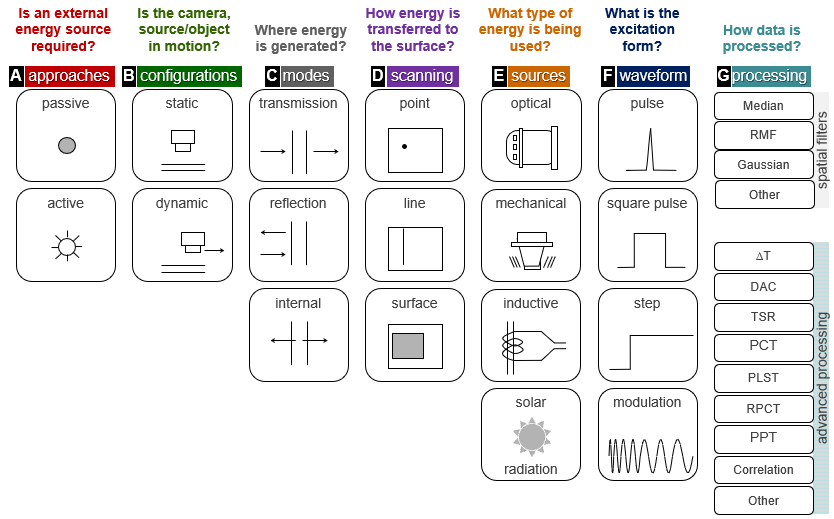

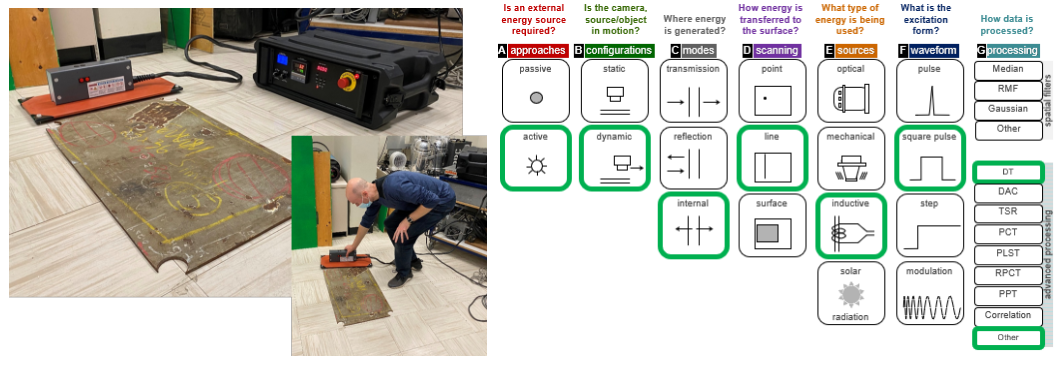

Le « Tableau de classification des configurations IRT » que nous avons conçu ci-dessous vous permet de comprendre facilement les différentes configurations et combinaisons possibles pour une inspection CND par thermographie.

Il vous suffit de sélectionner un élément par colonne, de la colonne A à la colonne G, pour définir une configuration spécifique:

Classification des configurations IRT selon Visiooimage Inc.

IRT passive: Cette méthode repose sur les différences de température naturellement présentes. L’objet inspecté émet un rayonnement infrarouge en fonction de sa propre température. Les défauts sont détectés par les variations de ce rayonnement émis. Elle est utile pour repérer des zones chaudes (par exemple, des défauts électriques) ou des zones froides (par exemple, des infiltrations d’humidité). Aucune source d’énergie externe n’est utilisée. L’IRT passive n’est généralement pas considérée comme une méthode de contrôle non destructif (CND).

IRT active: Cette méthode utilise une source d’énergie externe pour induire une différence de température dans l’objet inspecté. La source chauffe l’objet, et la caméra infrarouge détecte les variations dans la distribution de température qui en résulte. Cette approche est plus sensible que la thermographie passive et permet de détecter des défauts plus petits, même s’ils ne génèrent pas eux-mêmes une différence de température significative.

IRT statique: La caméra infrarouge/la source et la pièce à inspecter restent toutes deux immobiles. Il s’agit de la configuration la plus simple et la plus courante. Il est possible de mettre en œuvre une IRT statique à l’aide d’un système robotisé qui progresse tuile par tuile pour couvrir une plus grande surface, mais cela ne doit pas être confondu avec l’IRT dynamique décrite ci-dessous.

IRT dynamique (mouvement): La caméra/la source ou la pièce à inspecter est en mouvement. Cette configuration est utile pour l’inspection d’objets de grande taille ou de forme complexe. Elle est également utilisée pour les inspections en ligne sur un convoyeur ou pour l’inspection en balayage linéaire de pièces longues ou volumineuses (par exemple, des matériaux composites, des ailes) à l’aide d’un portique ou d’un robot.

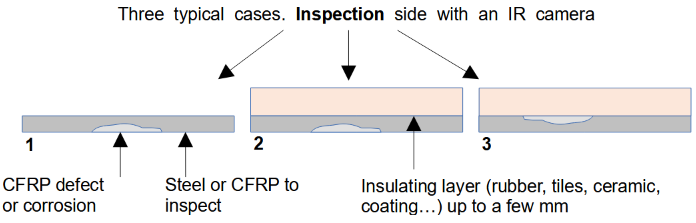

IRT en transmission: La source infrarouge est placée d’un côté de la pièce, et la caméra de l’autre. Cela nécessite un accès aux deux côtés de la pièce. Cette méthode est utile pour l’inspection de matériaux plus épais.

IRT en réflexion: La source infrarouge et la caméra sont du même côté de la pièce. Il s’agit de la méthode la plus courante et la plus pratique, car elle ne nécessite un accès que d’un côté.

Chauffage interne: La chaleur est générée à l’intérieur de la pièce elle-même, généralement par chauffage par induction. Cela consiste à utiliser un champ électromagnétique pour induire des courants de Foucault dans un matériau conducteur, provoquant ainsi son échauffement. Cette méthode est utile pour l’inspection de matériaux difficiles à chauffer depuis la surface ou pour la détection de défauts profonds dans le matériau.

Balayage ponctuel : Une source d'énergie focalisée (par exemple, un laser) est déplacée sur la surface

Balayage linéaire : Une source d'énergie linéaire (par exemple, un tube halogène linéaire) est utilisée, souvent en combinaison avec une pièce mobile (inspection par balayage linéaire).

Surfacique : Une source d'énergie de grande surface (par exemple, une lampe flash) chauffe toute la surface. C'est la méthode la plus courante, offrant un chauffage rapide.

Optique (Radiative) : Utilise un rayonnement électromagnétique (lumière) pour chauffer la surface.

Flash: Une impulsion de chaleur courte et intense.

Halogène: Émission de chaleur continue.

Mécanique (Vibrothermographie) : La pièce est vibrée, et le frottement à l'intérieur des défauts (ex : délaminations ou fissures) et sur les surfaces génère de la chaleur.

Inductive: Utilise un champ électromagnétique pour induire des courants de Foucault dans un matériau conducteur, générant ainsi de la chaleur.

Impulsionnelle (flash) : Une brève décharge d'énergie.

Impulsion Carrée : Énergie constante pendant une période définie.

Step (Continuous): Énergie constante appliquée en continu.

Modulée : La source d'énergie est modulée (par exemple, pulsée à une fréquence spécifique). Cela peut améliorer le rapport signal/bruit et renforcer la détection des défauts.

Des techniques de post-traitement sont parfois appliquées aux données infrarouges (IR) brutes afin d'améliorer la clarté et la visibilité des défauts. L'objectif est d'améliorer le rapport signal/bruit (RSB) ou, plus spécifiquement dans la détection des défauts, le rapport contraste/bruit (RCB). En substance, nous souhaitons que les différences de température causées par les défauts ressortent plus clairement du bruit de fond, qu'il soit de basse ou de haute fréquence, et des variations aléatoires dans l'image thermique.

Cela est réalisé grâce à l'application de divers filtres. Ces filtres peuvent être classés en deux types :

Filtres Spatiaux : Ces filtres opèrent sur une seule image IR, modifiant les valeurs des pixels en fonction des pixels environnants. Parmi les filtres spatiaux courants, on peut citer, par exemple, les filtres gaussiens (qui lissent l'image, réduisant le bruit haute fréquence et floutant les bords) et les filtres médians (qui remplacent chaque pixel par la valeur médiane de ses voisins, éliminant ainsi efficacement le bruit impulsif de type "sel et poivre" et les pixels défectueux, le cas échéant).

Filtres Temporels : Ces filtres analysent une séquence de multiples images IR capturées au fil du temps. Ils sont particulièrement puissants pour détecter de subtils changements de température qui pourraient être invisibles sur une seule image. Parmi les exemples, on peut citer la FFT (Thermographie en Phase Pulsée) : qui analyse le déphasage des variations de température dans le temps, et la PCT (Thermographie en Composantes Principales) : une technique statistique utilisée pour réduire la dimensionnalité des ensembles de données tout en conservant autant que possible les informations originales.

Les filtres temporels sont particulièrement précieux pour améliorer de très faibles variations de température ou l'évolution subtile de la température dans le temps. Un défaut pourrait ne pas provoquer une grande différence de température immédiate, mais il pourrait légèrement affecter la façon dont une zone se réchauffe ou se refroidit par rapport à une zone sans défaut. En analysant une séquence d'images, les filtres temporels peuvent révéler ces minuscules différences, rendant visibles les défauts qui resteraient autrement cachés. Ils amplifient essentiellement le signal lié au comportement thermique du défaut, tout en supprimant le bruit aléatoire.

Les techniques de post-traitement agissent comme une étape de raffinement, transformant les données IR brutes en une image plus claire et plus facilement interprétable, améliorant ainsi la fiabilité et la précision de la détection des défauts.

Exemple de configurations IRT:

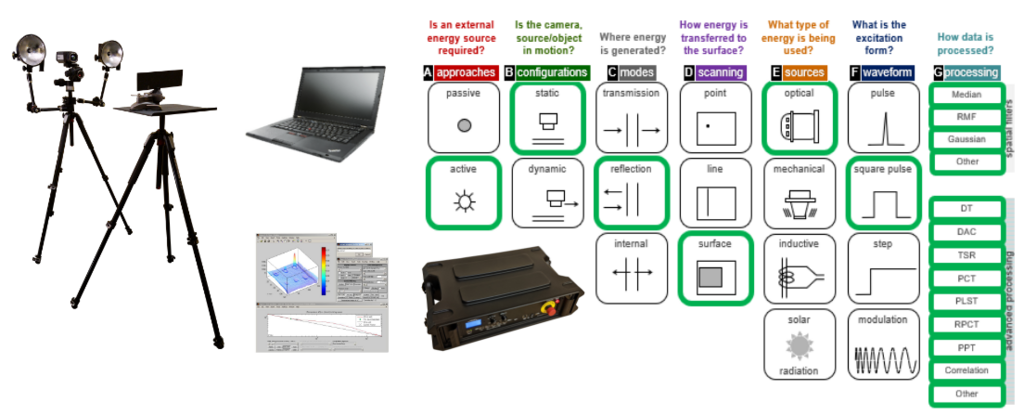

Chauffage halogène en mode réflexion

Chauffage halogène en mode transmission

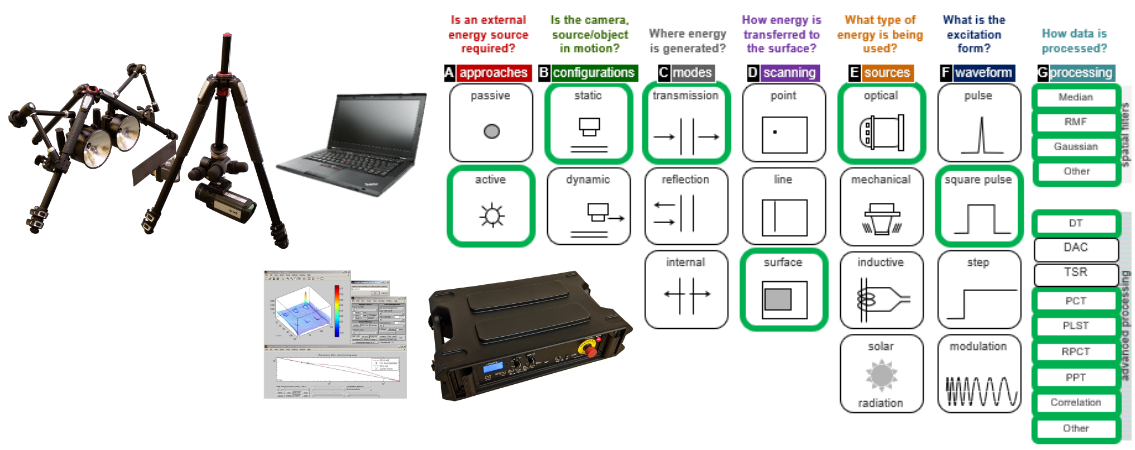

Linescan (inspection en mouvement par ligne) robotisé

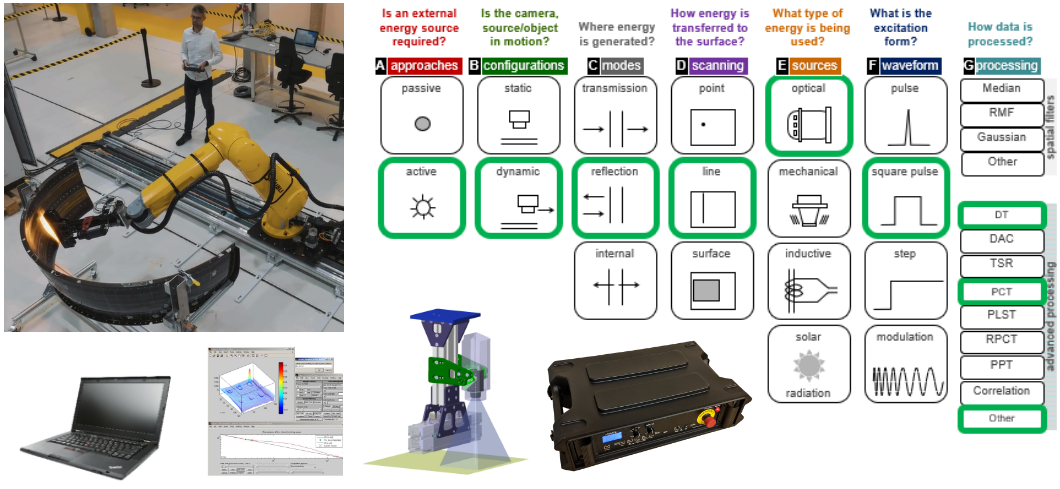

Chauffage par courant de Foucault, manuel

Démarrer la thermographie pour l'END en recherche et développement – Naviguer dans l’inconnu

Vous souhaitez intégrer la thermographie infrarouge (IRT) à vos efforts de R&D. Il est normal que les projets de R&D actuels et futurs impliquent un certain degré d’incertitude – c’est la nature même de la recherche. Pour vous aider à démarrer avec l’IRT malgré cette incertitude, nous vous proposons deux approches :

Option 1 : Choix orienté vers le type de matériaux et projets probables à venir

Discutons des types de matériaux et de défauts que vous prévoyez d’étudier dans vos futurs projets. Nous pourrons alors vous recommander les configurations IRT généralement les plus efficaces pour ces scénarios. Cette approche aligne proactivement la technologie sur vos besoins potentiels.

Option 2 : Exploration axée sur les capacités

Nous pouvons vous fournir un aperçu des points forts des différentes configurations IRT. Cela vous aidera à comprendre quels systèmes sont les mieux adaptés à la détection de types de défauts spécifiques dans divers matériaux, vous permettant ainsi d’identifier des applications potentielles en lien avec vos objectifs de recherche plus larges.

Valider l’IRT pour votre application : une approche étape par étape

Vous envisagez d'utiliser la thermographie infrarouge (IRT) et souhaitez vous assurer que c’est une solution viable ? Voici notre démarche recommandée :

Étape 1 : Consultation initiale & discussion de faisabilité

Vous pensez que l’IRT pourrait répondre à vos besoins. Discutons de votre cas spécifique avec un ingénieur ou un chercheur de Visiooimage. Nous fournirons un avis d’expert sur la faisabilité réaliste de l’IRT pour votre application. Bien que nos 20 années d’expérience sur le sujet apportent une vision souvent assez juste, une confirmation définitive nécessite des essais.

Étape 2 : Essais de qualification IRT

Nous recommandons de réaliser une étude d’essai de qualification. Il ne s’agit pas simplement de détecter des défauts dans vos échantillons, mais d’évaluer si l’IRT peut détecter de manière fiable des défauts connus dans vos matériaux. Nous testerons vos échantillons avec les configurations IRT que nous jugeons les mieux adaptées, et vous remettrons un rapport détaillant nos résultats, y compris les compromis entre vitesse d’inspection et probabilité de détection (POD).

Que comprend un essai de qualification ?

Soumission d’échantillons : veuillez nous envoyer des échantillons (qui vous seront retournés) comportant des défauts bien documentés et connus. Cette documentation doit inclure les spécifications des défauts (type, taille, position, profondeur, etc.).

Essais sur site (optionnel) : si l’envoi des échantillons n’est pas possible, nous pouvons réaliser les tests sur votre site.

Évaluation de performance de l’IRT: L’évaluation porte sur l’efficacité de l’IRT à détecter les défauts connus, et non juste sur la simple existence de défauts.

Pourquoi des défauts connus sont-ils essentiels ? Des échantillons avec défauts inconnus ne sont pas recommandés pour la qualification. Si un défaut n’est pas détecté, il sera impossible de savoir si cela vient d’une configuration IRT inadaptée ou simplement de l’absence de défaut.

Comment créer des échantillons avec des défauts connus ?

Défauts artificiels : Introduisez des défauts contrôlés, comme des trous à fond plat, des inserts ou des fissures. Veillez à pouvoir les reproduire de manière cohérente.

Vrais défauts déjà identifiés : Utilisez des pièces de production présentant des défauts confirmés par d’autres méthodes de CND (ex. : radiographie).

Procédé de fabrication contrôlé : Modifiez votre procédé de fabrication pour générer volontairement certains défauts (ex. : porosité dans un matériau composite).

Remarque importante : Concentrez-vous sur les défauts critiques pour votre production, ceux qui entraîneraient un rejet de la pièce. Ne cherchez pas à détecter les plus petits défauts possibles, mais bien ceux qui sont pertinents pour votre application.

Étape 3 : Décision & mise en œuvre

Sur la base du rapport d’essais de qualification, vous pourrez prendre une décision éclairée quant à l’adoption de l’IRT. Notre expérience montre que :

Environ 1/3 des cas : l’IRT n’est pas efficace.

Environ 1/3 des cas : l’IRT fonctionne bien avec quelques optimisations.

Environ 1/3 des cas : l’IRT donne d’excellents résultats.

Étalonnage & vérification continue

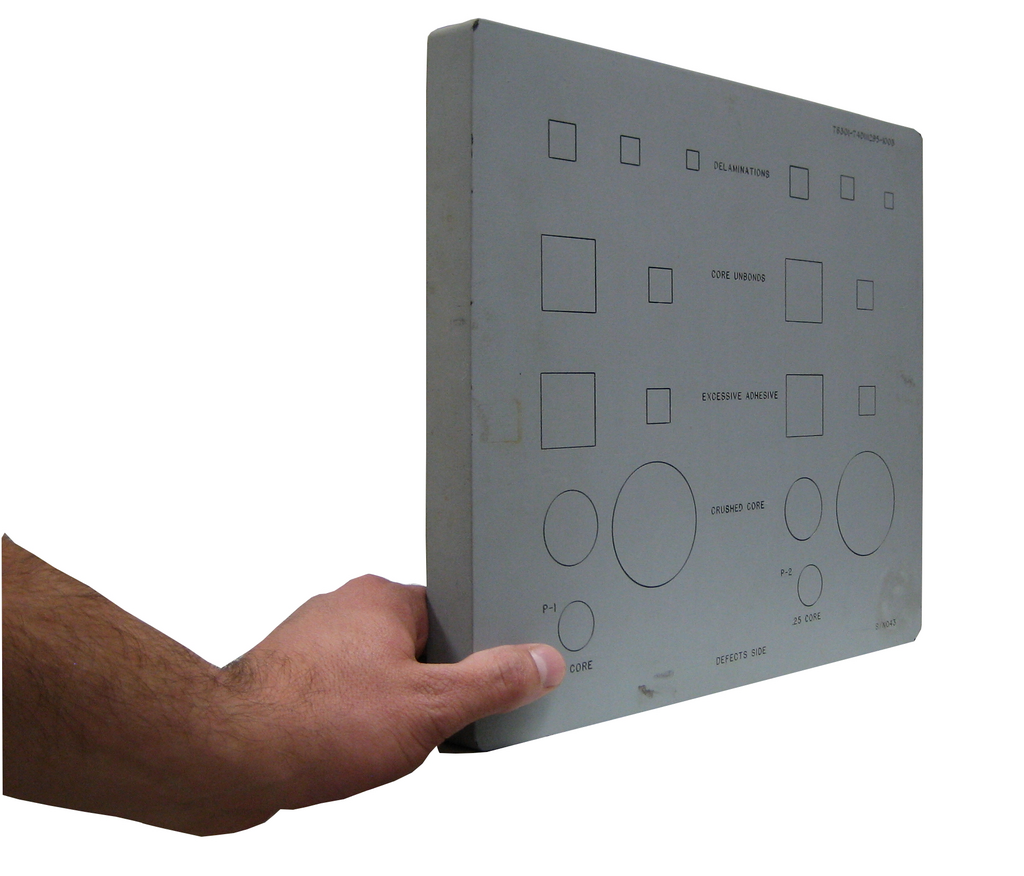

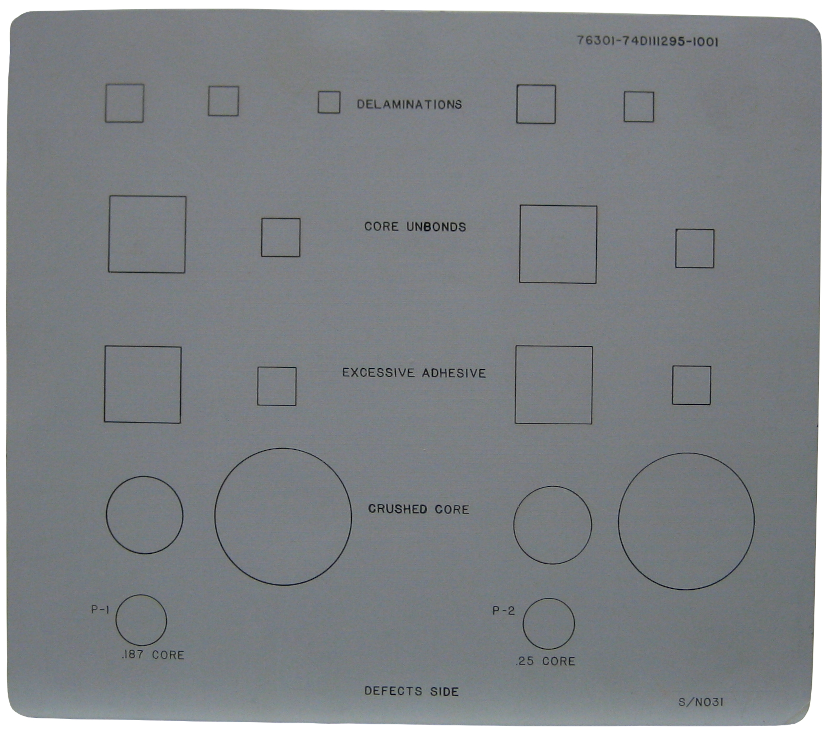

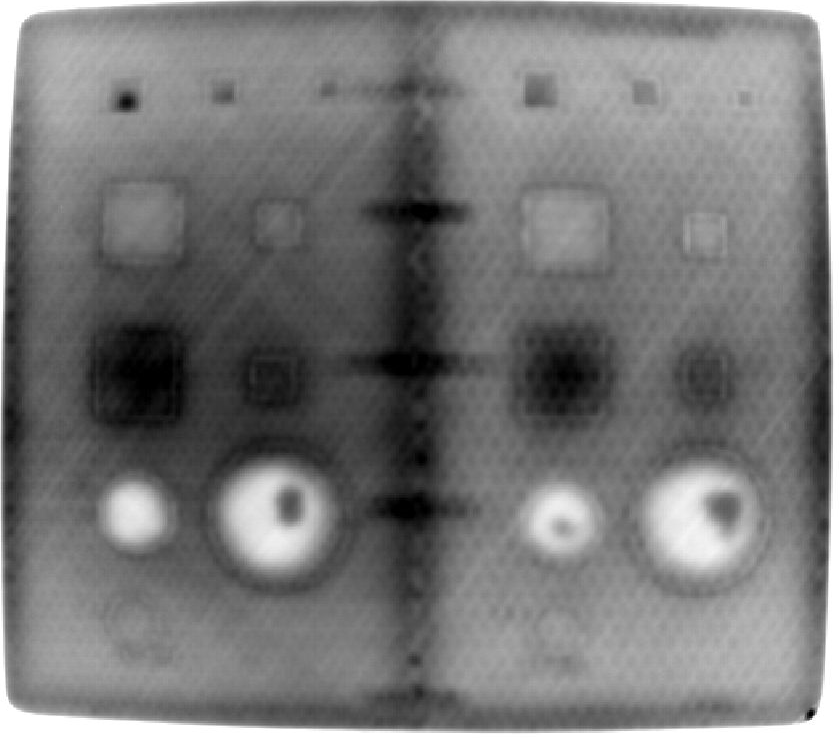

Avant toute mise en œuvre complète, il est recommandé d’utiliser des étalons d’inspection (calibres ou IRP – Inspection Reference Panels) basés sur vos propres standards. Ces références permettent de définir les seuils de détection, et sont souvent réutilisées en production pour vérifier les performances du système et des opérateurs – une pratique courante dans l’aéronautique. Visiooimage peut fournir certains IRP standards.

Cette approche structurée permet de minimiser les risques et d’assurer une mise en œuvre réussie de l’IRT, adaptée à vos exigences spécifiques.

Exemple d’un IRP aéronautique avec une structure en nid d’abeilles. Le fabricant de l’aéronef a inclus des défauts de taille réaliste, représentatifs de ceux pouvant être présents sur un véritable appareil.

De haut en bas, l’IRP contient des délaminages, des décollements du noyau, un excès d’adhésif et un écrasement du nid d'abeilles. Il comprend également des défauts de tailles variées, dont la position et la nature sont clairement indiquées. Les deux cercles en bas ne sont pas des défauts ; ils indiquent la différence d’épaisseur du noyau en nid d’abeilles — 0,187" à gauche et 0,25" à droite.

Résultats obtenus en thermographie infrarouge

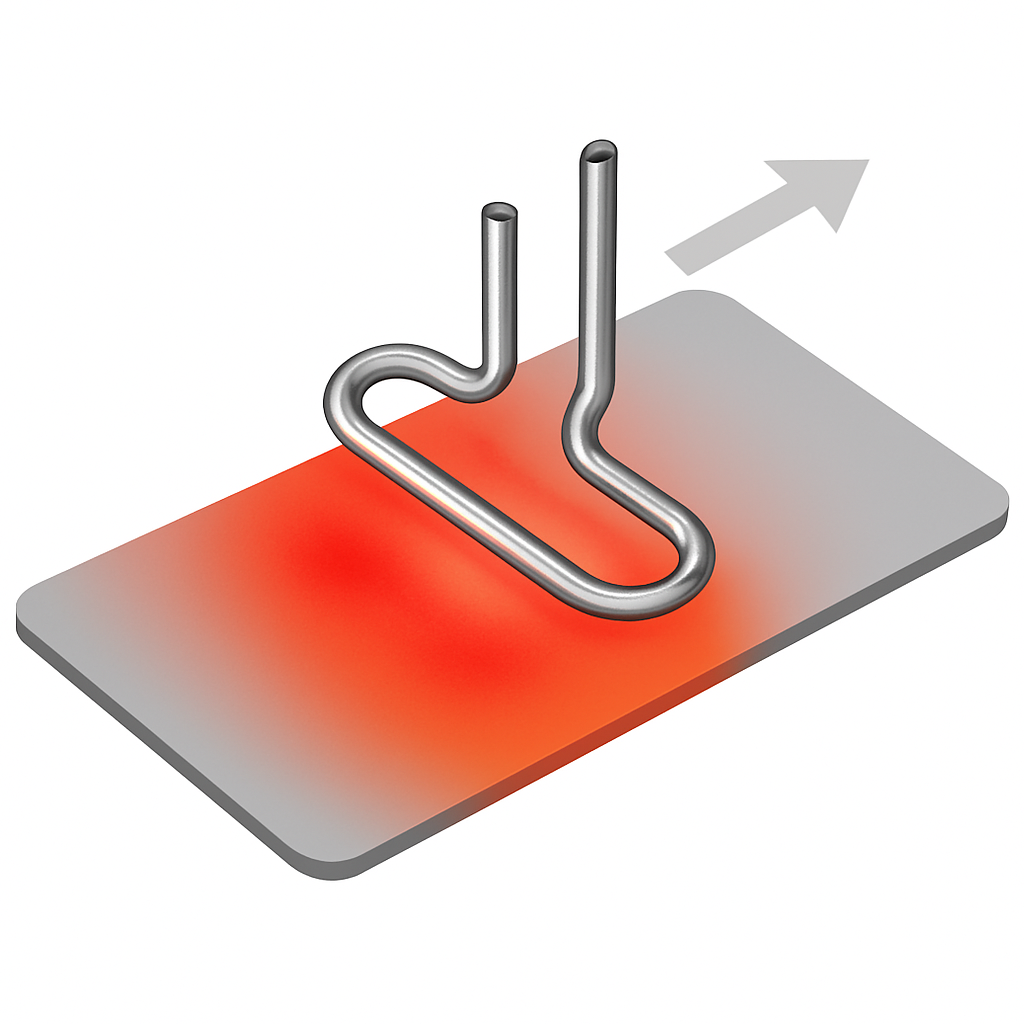

Principe de détection des défauts en thermographie infrarouge active avec chauffage par induction

Le générateur inductif Visiooimage : une solution efficace pour détecter les défauts dans les matériaux électriquement conducteurs, notamment la corrosion cachée

Voyons comment cela fonctionne.

Le chauffage par induction est un procédé qui génère de la chaleur électromagnétiquement à l’intérieur de matériaux électriquement conducteurs, tels que les plaques métalliques ou les composites renforcés de fibres de carbone (CFRP), à condition qu’ils possèdent une conductivité électrique suffisante.

Les systèmes de chauffage par induction utilisent des courants de Foucault induits dans la pièce à inspecter pour produire de la chaleur. Contrairement aux méthodes traditionnelles, l’induction ne repose pas sur un élément chauffant ou une flamme pour transférer la chaleur par conduction, convection ou rayonnement. À la place, un courant alternatif traverse une bobine, générant un champ magnétique alternatif. Lorsque ce champ traverse la pièce, il induit des courants de Foucault dans le matériau. Fait important : la bobine reste relativement froide. La résistance du matériau à ces courants génère de la chaleur directement à l’intérieur du matériau, plutôt qu’à sa surface. Cela rend le chauffage par induction très efficace, car les pertes thermiques sont minimales. La pièce agit elle-même comme un élément chauffant, en chauffant de l’intérieur.

Un défaut dans un matériau chauffé crée une différence de température en surface, même s’il est recouvert d’une couche isolante. Ces différences de température proviennent de deux sources principales :

- Résistance thermique / conductivité : Comme en thermographie active traditionnelle (chauffage par halogène ou flash), un défaut ou une discontinuité dans le matériau modifie la diffusion de la chaleur par rapport au matériau sain environnant. Cela s’explique par les propriétés thermiques différentes du défaut.

- Résistance électrique : Un défaut possède également des propriétés électriques différentes, en particulier une résistance électrique différente. Par effet Joule, le défaut génère alors une quantité de chaleur différente pour un même courant comparé au matériau sain. De plus, le courant circule de préférence dans les zones de moindre résistance, évitant les zones plus résistives. Cela influence localement la génération de chaleur. Des défauts proches peuvent également s’influencer électriquement, créant des motifs thermiques complexes, notamment dans le cas de petits défauts. Par conséquent, le motif thermique observé ne correspond pas toujours directement à la forme réelle du défaut. Il convient donc d’être prudent lorsqu’on tente de quantifier la taille d’un défaut par chauffage inductif.

Le manuel de contrôle non destructif de l’ASNT sur les essais thermiques et infrarouges est souvent considéré comme une référence dans le domaine. Cette nouvelle édition bénéficie des contributions d’experts en thermographie infrarouge (IRT) du monde entier.

Les ingénieurs et chercheurs de Visiooimage ont eu le plaisir d’être invités à participer à la rédaction et ont coécrit :

Description

Première mise à jour du manuel Thermal and Infrared Testing de l’ASNT en plus de 20 ans, cette quatrième édition attendue est la plus grande et la plus complète jamais publiée par l’organisation. Elle est enrichie d’un contenu révisé et étendu, incluant plus de 200 nouvelles images en couleur fournies par des praticiens du monde entier.

Une nouveauté de cette édition est l’intégration de QR codes menant à des vidéos explicatives réparties dans l’ouvrage. Cette édition comprend également des instructions détaillées pour l'installation d’une salle dédiée aux essais thermiques et infrarouges, ainsi qu’un approfondissement des techniques telles que :

la thermographie impulsionnelle

la thermographie inductive

la thermographie à verrouillage (lock-in)

et la thermographie de phase

Un chapitre étoffé sur le traitement des données aborde des sujets clés comme la reconnaissance des signaux thermographiques, la thermographie par composantes principales, la thermographie par ondelettes et les ondes thermiques virtuelles.

La quatrième édition met également davantage l’accent sur les applications aux matériaux composites, notamment l’inspection des pales d’éoliennes. D’autres sections ont été mises à jour avec les dernières avancées en matière de normes, d’incertitudes de mesure thermographique, d’applications, ainsi que d’équipements, y compris une section dédiée aux caméras infrarouges montées sur drones.

Voir la table de matières et obtenir le livre (anglais seulement): https://source.asnt.org/ndt-handbook-ir-4th-ed/

cPanel | Webmail | Nuage | Assistant IA

Contact | Avis légal | Politique de confidentialité

© 2008 Visiooimage Inc. Tous droits réservés

Cookies facultatifs pour Google Analytics, que vous pouvez refuser ou accepter. Voir la politique de confidentialité.